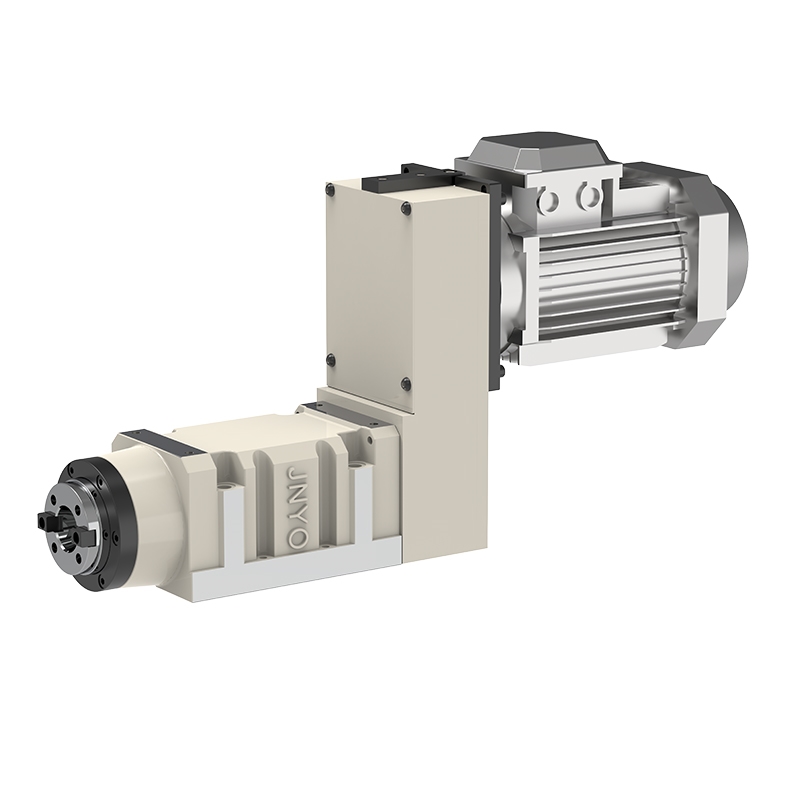

機床主軸動力頭具備優異的調速特性

點擊次數:31 更新時間:2025-11-18

機床主軸動力頭具備優異的調速特性,可覆蓋從粗加工到精加工的全范圍工藝要求。例如,在鋁合金材料上進行大余量去除時可采用高轉速低進給策略;而在硬質合金模具鋼上則切換為低速大扭矩模式。這種靈活性顯著縮短了單件生產周期,尤其適合多品種小批量生產場景。通過預載恒壓預緊的軸承組、熱變形補償技術和動平衡校正工藝,動力頭的徑向跳動誤差可控制在微米級范圍內。配合機床本身的導軌精度,能夠實現IT5級以上的孔系加工公差,滿足航空航天領域對關鍵配合面的嚴苛標準。

集成式傳感器模塊可實時監測主軸負載、溫度變化等參數,配合自適應控制系統自動優化切削參數。部分機型還支持在線檢測功能,通過接觸式測頭實現加工過程中的尺寸自校驗,大幅降低廢品率。模塊化設計使易損件(如密封圈、傳動帶)的更換無需拆解整個主軸單元。潤滑系統多采用油氣混合供給方式,既保證潤滑效果又減少油霧污染。關鍵部件選用耐磨材料并經過熱處理強化,正常工況下使用壽命可達數萬小時。

機床主軸動力頭的緊湊型結構設計使得它在有限行程內完成復雜動作成為可能。例如立式加工中心的Z軸行程較短時,仍可通過動力頭的伸縮功能實現深腔槽類零件的全工序加工。通過機電一體化設計與精密制造工藝的結合,不僅實現了高效穩定的切削性能,更賦予設備強大的工藝適應性和智能化升級潛力,成為現代制造業提升生產效率與產品質量的關鍵裝備。

機床主軸動力頭的測定步驟:

1.準備工作

-設備檢查:確保機床處于正常待機狀態,各部件連接牢固,無明顯松動或損壞跡象。同時,準備好所需的測量工具,如轉速表、扭矩儀等。

-環境確認:保證測量環境穩定,避免外界干擾因素對測量結果產生影響,例如強電磁場、振動源等。

2.轉速測定

-直接測量法:使用非接觸式的轉速傳感器或手持式轉速表,將其對準主軸的動力輸出端,在主軸穩定運行時讀取轉速數值。多次測量取平均值以提高準確性。

-間接計算法:如果已知電機的轉速和傳動比(通過皮帶輪、齒輪等傳動裝置),可以根據公式計算出主軸的實際轉速。但這種方法相對不夠準確,適用于初步估算。

3.扭矩測定

-專用儀器測量:采用扭矩儀連接到主軸上,在加載一定負荷的情況下,測量主軸所傳遞的扭矩大小。同樣需要進行多次測量并記錄數據,以獲取可靠的結果。

-切削力反推法:在實際加工過程中,通過監測切削力的大小,并結合刀具的幾何參數和切削條件,間接推算出主軸所承受的扭矩。不過此方法受多種因素影響,精度有限。

4.功率測定

-電參數法:對于電動主軸,可以通過測量電機的輸入電壓、電流和功率因數等電參數,然后根據電能轉換為機械能的效率關系,計算出主軸的輸出功率。

-力學方法:利用測功機等設備,對主軸施加負載并測量其在該負載下的轉速和扭矩,進而計算出功率。這種方法較為準確,但需要專門的測試設備。

5.精度檢測

-徑向跳動檢測:將百分表安裝在固定支架上,使表頭垂直接觸主軸表面,緩慢轉動主軸一周,觀察百分表指針的偏差值,即為徑向跳動量。該值應符合設備的技術要求。

-軸向竄動檢測:用類似的方法,將百分表沿主軸軸線方向放置,測量主軸在軸向方向上的位移變化,評估其軸向穩定性。

6.數據分析與記錄

-整理數據:將上述各項測量得到的數據進行整理,包括轉速、扭矩、功率、精度等方面的數值。

-對比標準:與機床制造商提供的技術規格書或相關行業標準進行對比,判斷動力頭的性能是否達標。

-趨勢分析:如果有歷史數據可供參考,可以進行趨勢分析,了解動力頭性能的變化情況,及時發現潛在問題。

上一篇:沒有了 下一篇:機床動力頭轉速不穩的電源故障診斷